In questo articolo, scoprirai come gli attacchi speciali e i sistemi portautensile su misura per torni, fresatrici e CNC possano ottimizzare i tuoi processi di lavorazione. Utilizzando soluzioni personalizzate, puoi migliorare l’efficienza, ridurre i tempi di inattività e garantire risultati di alta qualità nella tua produzione. Presta attenzione alle caratteristiche essenziali di questi strumenti, poiché possono influenzare significativamente la tua operatività e la sicurezza durante l’uso. Approfondiremo i vari tipi di attacchi disponibili e come sceglierli in base alle tue esigenze specifiche.

Attacchi speciali nella lavorazione

Definizione e importanza

Gli attacchi speciali nella lavorazione sono tecniche avanzate che permettono di ottenere risultati specifici su materiali complessi. Questi metodi ottimizzano le prestazioni di torni, fresatrici e CNC, consentendo di migliorare la precisione e la finitura delle lavorazioni. Comprendere il loro ruolo è fondamentale per massimizzare l’efficienza e la qualità dei tuoi progetti.

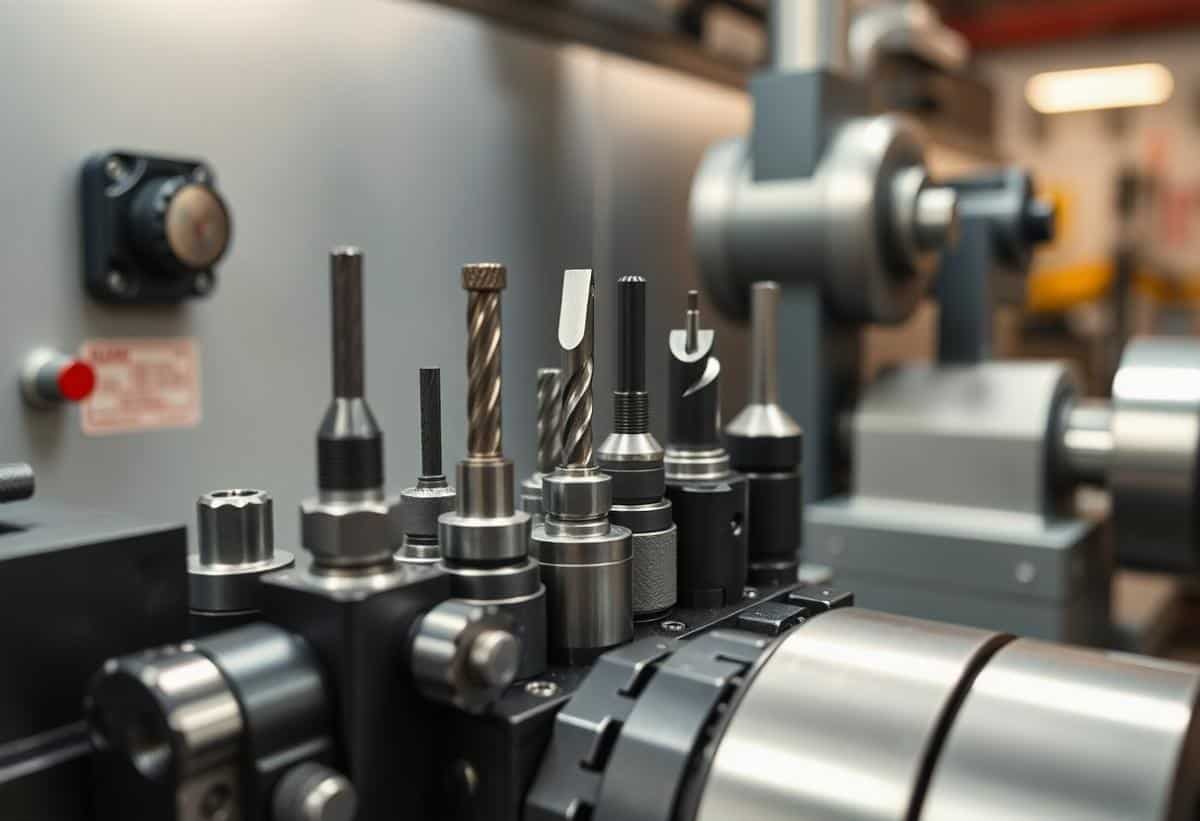

Tipi di attacchi speciali

Esistono vari tipi di attacchi speciali utilizzati nella lavorazione meccanica. Alcuni esempi includono l’uso di punte intercambiabili, sgrossatura, e le tecniche di foratura profonda. Ognuno di questi attacchi ha applicazioni e vantaggi specifici che possono migliorare l’efficacia della lavorazione. Comprendere le loro applicazioni uniche ti aiuta a scegliere il metodo appropriato per le tue attività di lavorazione.

Tipo di attaccoDescrizioneForatura profondaPermette di creare fori molto profondi senza compromettere la precisione.SgrossaturaRimuove rapidamente grandi quantità di materiale per preparare il pezzo.Punte intercambiabiliFacilitano la sostituzione rapida per diverse operazioni.Fresatura ad alta velocitàOttimizza il processo di fresatura riducendo i tempi di lavorazione.Taglio laserUtilizza un fascio laser per tagli precisi e puliti.

I tipi di attacchi speciali possono variare notevolmente in base alle esigenze specifiche della lavorazione. L’adattamento degli utensili alle varie macchine è cruciale per ottenere risultati ottimali. Tecniche come la fresatura ad alta velocità e la foratura profonda richiedono utensili progettati per resistere a condizioni di lavoro estreme e garantire una lunga durata. Valutare queste opzioni ti permette di personalizzare efficacemente i tuoi processi di lavorazione.

- Foratura profonda

- Sgrossatura

- Punte intercambiabili

- Fresatura ad alta velocità

- Taglio laser

Supporti utensili personalizzati

I supporti utensili personalizzati sono fondamentali per ottimizzare le prestazioni delle macchine utensili come torni, fresatrici e CNC. Creando un attacco su misura, puoi migliorare l’efficienza e la precisione delle lavorazioni, riducendo i tempi di cambio e aumentando la versatilità dei tuoi utensili. La personalizzazione consente di adattare i supporti alle specifiche esigenze del tuo progetto, garantendo risultati ottimali. Aziende specializzate come www.stm-specialtools.it offrono soluzioni su misura per ogni tipo di applicazione industriale.

Considerazioni sul design

Nel design di supporti utensili personalizzati, l’ergonomia e la compatibilità con i macchinari sono cruciali. Ogni progetto dovrebbe considerare le tolleranze necessarie, l’accessibilità degli utensili e il bilanciamento durante la lavorazione. Investire tempo nella fase di progettazione assicura una maggiore efficienza produttiva e riduce il rischio di guasti o malfunzionamenti.

Materiali utilizzati

I materiali utilizzati per i supporti utensili personalizzati variano in base all’applicazione e alle condizioni di lavoro. Acciai ad alta resistenza, leghe di alluminio e materiali compositi sono tra le scelte più comuni. La selezione del materiale influisce direttamente sulla durata e sulla prestazione dell’attacco nel tempo.

Per massimizzare la resistenza e la durata, spesso si utilizzano acciai trattati termicamente che offrono una maggiore resistenza all’usura. Le leghe di alluminio, d’altra parte, possono ridurre il peso senza compromettere la solidità, rendendo i supporti utensili più maneggevoli. In particolari applicazioni ad alta temperatura, è comune impiegare materiali compositi avanzati, che resistono meglio al degrado termico. Questi materiali, se selezionati correttamente, possono garantire che il supporto utensili funzioni in modo efficace anche sotto condizioni di lavoro estreme, migliorando così la qualità dei tuoi risultati.

Sistemi portautensile per torni

I sistemi portautensile per torni sono progettati per massimizzare la produttività e l’efficienza nelle operazioni di tornitura. Grazie a sistemi modulari, puoi facilmente adattare gli utensili per diverse applicazioni, garantendo un setup rapido e preciso. L’uso di portautensili di alta qualità ti consente di ottenere risultati costanti, riducendo al contempo il rischio di usura precoce degli utensili e migliorando la qualità del prodotto finale.

Compatibilità con vari torni

I sistemi portautensile possono essere realizzati per adattarsi a una vasta gamma di torni, dai modelli più tradizionali ai CNC avanzati. La possibilità di personalizzare i portautensili per specifici modelli ti garantisce un’ottimizzazione dei processi produttivi, facilitando la gestione dei tuoi macchinari. Questa compatibilità non solo semplifica l’integrazione, ma offre anche la flessibilità necessaria per affrontare varie esigenze di lavorazione.

Vantaggi delle soluzioni personalizzate

Le soluzioni personalizzate per i portautensili offrono un’ottimizzazione unica per le tue esigenze di produzione, consentendoti di affrontare progetti complessi con maggiore efficacia. La personalizzazione permette di migliorare la produttività, ridurre i costi operativi e garantire una maggiore precisione nelle lavorazioni.

Considerando che ogni azienda ha necessità uniche, le soluzioni personalizzate possono fare la differenza. Ad esempio, un produttore di componenti aeronautici potrebbe avere bisogno di tolleranze più strette e materiali specifici. Un sistema portautensile su misura può essere progettato per rispondere a queste sfide, riducendo il tempo di setup e aumentando la produttività. Inoltre, un attrezzaggio adeguato migliora la qualità del prodotto finale e diminuisce il rischio di scarti, beneficiando le tue operazioni e il margine di profitto. La personalizzazione diventa quindi una strategia essenziale per rimanere competitivi nel mercato attuale.

Fresatrici e soluzioni personalizzate

Le fresatrici moderne richiedono soluzioni personalizzate per ottimizzare le loro prestazioni. Realizzare sistemi portautensile su misura ti consente di adattare la macchina alle specifiche esigenze di produzione, migliorando così la tua produttività. Investire in questi sistemi offre vantaggi significativi, come maggiore flessibilità nelle operazioni e la possibilità di lavorare materiali diversificati con facilità.

Ottimizzazione della precisione e dell’efficienza

Implementare attacchi speciali nelle fresatrici aumenta notevolmente la precisione e l’efficienza del processo produttivo. Un sistema portautensile personalizzato permette di eseguire lavorazioni complesse, riducendo significativamente gli scarti e i tempi di inattività. Questo non solo migliora la qualità del prodotto finale, ma anche la soddisfazione del cliente.

Casi studio di sistemi implementati

Diversi casi studio dimostrano l’efficacia dei sistemi portautensile personalizzati. Aziende che hanno adottato soluzioni su misura hanno registrato aumenti impressionanti in termini di efficienza e riduzione dei costi.

- 95% di riduzione nei tempi di cambio utensile in un’azienda automobilistica.

- 30% di aumento della produttività in una fabbrica di componenti elettronici.

- 50% di diminuzione degli scarti in un’industria meccanica grazie a lavorazioni più precise.

I casi studio presentati illustrano come l’adozione di sistemi portautensile personalizzati possa trasformare le operazioni industriali. Ad esempio, un’azienda nel settore automobilistico, implementando attacchi speciali, ha ridotto i tempi di cambio utensile del 95%, consentendo una rapidità senza precedenti. Un fabbricante di componenti elettronici ha visto un incremento della produttività del 30%, mentre un’industria meccanica ha ottenuto una diminuzione degli scarti pari al 50%, evidenziando l’importanza di investire in soluzioni su misura per il proprio processo produttivo.

Integrazione della lavorazione CNC e portautensili

L’integrazione dei portautensili nei sistemi di lavorazione CNC migliora notevolmente l’efficienza operativa. Utilizzando portautensili personalizzati, puoi ottimizzare i cambi utensile e ridurre i tempi di inattività. Ciò ti consente di effettuare lavorazioni complesse con maggiore precisione, sfruttando al massimo le capacità della tua macchina CNC. Per un’implementazione senza problemi, la scelta del portautensile giusto è fondamentale per garantire la compatibilità e l’affidabilità nel processo produttivo.

Considerazioni su automazione e programmazione

Nel contesto della lavorazione CNC, un’accurata programmazione è necessaria per sfruttare al meglio i portautensili personalizzati. La tua programmazione deve tenere conto delle specifiche dimensioni e forme dei portautensili per evitare collisioni e garantire risultati ottimali. Moderni software CAD/CAM possono facilitare questo processo, generando codici G che incorporano automaticamente le caratteristiche dei portautensili, migliorando l’automazione e riducendo gli errori.

Vantaggi dei portautensili su misura

I portautensili su misura offrono numerosi vantaggi rispetto ai modelli standard. Possono migliorare la precisione di taglio, aumentare la durata degli utensili e ridurre i costi di lavorazione complessivi. Grazie a una progettazione che si adatta perfettamente alle tue macchine, puoi ottenere risultati di qualità superiore, limitando i difetti e massimizzando la produttività. Analisi di benchmark hanno dimostrato che l’uso di portautensili su misura può ridurre i tempi ciclo del 20% rispetto a soluzioni generiche.

Manutenzione e cura dei sistemi portautensile

Una manutenzione regolare dei sistemi portautensile garantisce prestazioni ottimali e una maggiore durata. La pulizia costante e l’ispezione dei componenti sono pratiche essenziali per evitare l’accumulo di detriti e la corrosione. Utilizzare lubrificanti appropriati e seguire le raccomandazioni del produttore per la manutenzione contribuirà a massimizzare l’efficienza del tuo tornio o fresatrice.

Controlli e regolazioni regolari

Effettuare controlli regolari permette di mantenere i sistemi portautensile in condizioni ideali. Controlla periodicamente la tensione delle viti di bloccaggio e il serraggio dei portautensili. Identificare e correggere eventuali allineamenti errati può prevenire problemi di precisione durante le lavorazioni.

Risoluzione di problemi comuni

Problemi come vibrazioni eccessive o usura prematura delle punte richiedono attenzione immediata. Identificare le cause di questi inconvenienti può migliorare la qualità del lavoro. Regola l’allineamento del mandrino e verifica che non ci siano ostacoli o elementi estranei che potrebbero compromettere la stabilità del sistema.

Affrontare i problemi comuni nei sistemi portautensile richiede un approccio sistematico. Ad esempio, se noti vibrazioni, controlla la bilanciatura del tuo attrezzo e assicurati che sia adeguatamente fissato al portautensile. La lubrificazione inadeguata può provocare surriscaldamento; verifica regolarmente il livello del lubrificante. In caso di usura, esamina lo stato del portautensile e pianifica la sostituzione tempestivamente. Un’analisi accurata di questi aspetti porterà a una maggiore efficienza e precisione nelle operazioni di lavorazione.

Conclusione

Nel mondo della lavorazione meccanica, l’impiego di attacchi speciali e sistemi portautensile su misura per torni, fresatrici e CNC è fondamentale per ottimizzare la produttività e garantire risultati di alta precisione. Scegliendo attrezzature adeguate alle tue esigenze specifiche, puoi migliorare significativamente l’efficienza del tuo processo produttivo. È importante valutare le diverse opzioni disponibili, investendo in soluzioni personalizzate che rispondano ai requisiti particolari delle tue applicazioni e delle tue macchine. In questo modo, potrai massimizzare il rendimento e la qualità del tuo lavoro.