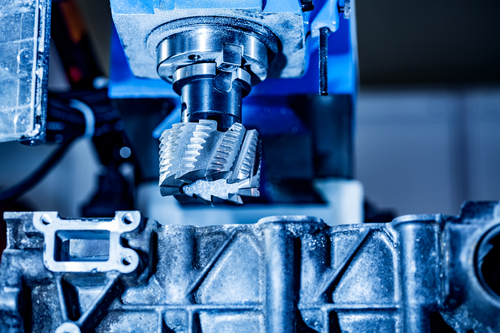

Nel settore della lavorazione meccanica è importante la precisione durante le varie fasi di produzione di un pezzo. In particolare, partendo dal progetto e dal disegno di una cliente, occorre scegliere i dispositivi più adatti per ottenere risultato cercato. Molta attenzione va posta durante la fresatura che è la principale tecnica che consente di sagomare il materiale per ottenere un pezzo utile allo scopo e preciso al millimetro. Vediamo come scegliere il diametro della fresa a codolo.

La fresa a codolo

Quando si parla di industria meccanica ma anche siderurgica e carpenteria leggera, si fa spesso riferimento alla fresatura e all’utilizzo di una fresa a codolo. La fresatura è una lavorazione molto utile, grazie alla sua capacità di saper sagomare con precisione un materiale che può essere l’alluminio, l’acciaio, il legno e qualsiasi altro metallo. Molto spesso si sente parlare della cosiddetta fresa a codolo ossia di una fresa che prevede la presenza del codolo che permette di ancorare in maniera semplice e funzionale allo strumento e di garantire una lavorazione impeccabile. Inoltre, consente grande flessibilità nell’utilizzo a patto però di saper scegliere in maniera corretta la tipologia di fresa per lo scopo e per il materiale che si sta utilizzando. Ci sono alcuni aspetti costruttivi della fresa che vanno tenuti in considerazione come la lunghezza utile, la lunghezza totale e il diametro del codolo.

La scelta della lunghezza totale e utile del codolo

Bisogna fare molta attenzione quando si sceglie la frsa per una determinata lavorazione per cui è indispensabile conoscere tutte le grandezze della fresa. Innanzitutto, quando si parla di lunghezza totale si vuole far riferimento alla lunghezza complessiva della fresa. Potrebbe apparire come un dato banale e assolutamente inutile ma in realtà è indispensabile perché, in base alla lunghezza totale, si capisce anche quale sia la profondità di lavorazione che si può ottenere con la fresa scelta. La lunghezza totale, peraltro, non deve essere confusa con la lunghezza utile. Per capire la differenza è necessario sottolineare che la fresa è composta da una parte destinata al taglio che viene detta tagliente e un’altra parte che invece permette il collocamento nello strumento ossia quello che abbiamo definito codolo. Inoltre, tra quest’ultimo e il tagliente c’è uno spazio intermedio particolarmente importante perché deve impedire il contatto diretto tra il materiale e lo strumento e facilitare l’espulsione dei trucioli ossia lo scarto della lavorazione. Dunque, da un punto di vista tecnico si parla di lunghezza utile come somma della lunghezza del tagliente più lo spazio che c’è tra quest’ultimo e il codolo. Anche la lunghezza di quest’ultimo è fondamentale perché avere un codolo più lungo significa poter effettuare più lavorazioni con maggiore profondità favorendo anche il lavoro di taglio che risulterà netto e preciso.

La scelta del diametro

Un aspetto che va assolutamente valutato in fase di scelta è il diametro di taglio e quindi della fresa. Prendere uno strumento che abbia un diametro troppo grande oppure eccessivamente piccolo, significa non riuscire ad ottenere la giusta dimensione di lavorazione per cui il risultato finale non potrà in nessun caso risultare conforme a quanto previsto in fase di progetto. La scelta del diametro è dettata da numerosi aspetti a partire dal materiale che si deve lavorare oppure dal tipo di taglio. Ad esempio, per lavori di fresatura di cave chiuse e di copiatura, il diametro della fresa deve andare a dai 20 ai 40 mm. Molto più alto deve essere invece il diametro se si vuole effettuare la fresatura di interpolazione circolare e in contornatura adatta per la sgrossatura. In questo caso si parla di almeno 50 mm di diametro e la possibilità di poter arrivare anche a 80 mm. Se invece si deve effettuare un altro tipo di fresatura, la scelta può scendere anche a 10 mm con il metalli duri. Resta ben inteso che la scelta del diametro va ponderata in funzione del progetto che si sta realizzando.